硬質合金刀片制造過程

以高精度,高可靠性的前提下,硬質合金刀片已被全球廣泛使用,以提高生產力。根據不同的應用,硬質合金刀片的排序為木刀具,夾緊刀片,銑削和車削刀片等。

硬質合金刀片制造過程:

硬質合金刀片制造過程不像鑄造物或鋼那樣由礦石熔化後注入模子成形,或由鍛造成形,而是將達到3000℃以上才會熔化的碳化粉末(碳化鎢粉、碳化鈦粉、碳化鉭粉等)加熱到一千多攝氏度使其燒結而成。為使這種碳化物的結合更加牢固,使用鈷粉作為結合劑。在高溫、高壓作用下,碳化物和鈷粉相互間的親和作用會增強,從而漸漸成形,這種現象叫做燒結。因為使用的是粉末,所以這種方法被稱為粉末冶金法。

|

|

|

|

| 顆粒大小為幾微米的微細材料 | 用球磨機(ball mill)將W粉末和C粉末混合 | 將W粉末和C粉末的混合粉末進行碳化制成WC粉末 | 已被碳化的WC粉末 |

|

|

|

|

| 在WC粉末和Co粉末中加入潤滑劑 | 刀片的成形 | 已成形的刀片錠 |

▼根據硬質合金刀片制造過程的不同,硬質合金刀片各成分的質量分數不同,制造的硬質合金刀片的性能也不一樣。

| 牌號 | 硬度HRA | 抗彎強度/(kgf/㎜2) | ω(w) (鎢) | ω(Co) (鈷) | ω(Ti) (鈦) | ω(Ta) (鉭) | ω(C) (碳) |

| P10 | >91 | >90 | 50%~8% | 4%~9% | 8%~20% | 0%~20% | 7%~10% |

| P20 | >90 | >110 | 60%~83% | 5%~10% | 5%~15% | 0%~15% | 6%~9% |

| M10 | >91 | >100 | 70%~86% | 4%~9% | 3%~11% | 0%~11% | 6%~8% |

| M20 | >90 | >110 | 70%~86% | 5%~11% | 2%~10% | 0%~10% | 5%~8% |

| K10 | >90.5 | >120 | 84%~90% | 4%~7% | 0%~1% | 0%~2% | 5%~6% |

| K20 | >89 | >140 | 83%~89% | 5%~8% | 0%~1% | 0%~2% | 5%~6% |

成形後進行燒結。下面為燒結工序的全過程:

1)將粉碎得非常細密的碳化鎢粉末和鈷粉末按需要的形狀加壓,這時金屬粒子互相連接在一起,但是結合得不是很緊密,只要稍受點力就會粉碎。

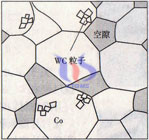

2)已經成形的粉末塊粒子隨著溫度的升高,連接程度漸漸加強,在700-800℃時粒子的結合還很脆弱,粒子之間的空隙還很多,隨處可見。這些空隙稱作空孔。

|

|

|

|

| 粒子之間的空隙隨處可見 | 粒子之間的空隙減少 | 空隙進一步減少 | 硬質合金刀片成品及其組織 |

3)加熱溫度上升到900~1000℃時,粒子之間的空隙減少,呈線狀的黑色部分幾乎消失,只剩下大塊的黑色部分。

4)溫度慢慢接近1100~1300℃(即通常的燒結溫度)時,空隙進一步減少,粒子之間的結合變得更為強固。

加熱後粒子互相結合,空隙被漸漸填沒

5)燒結工序完成時,刀片中的碳化鎢粒子呈小的多角形,在其周圍可見到白色的物質,那就是鈷。燒結完成的刀片組織是以鈷為基底,上面布滿了碳化鎢粒子。粒子的大小、形狀以及鈷層的厚薄不同,則硬質合金刀片的性質也大不相同。

按照硬質合金刀片的制造過程,我們可提供各種規格和牌號的硬質合金刀片,也可根據客戶要求訂制各種非標產品。歡迎咨詢與選購 sales@chinatungsten.com, sales@xiamentungsten.com 。

sales@chinatungsten.com

sales@chinatungsten.com