硬质合金钻头顶角118°

硬质合金钻头顶角为什么是118°?

在五金商店里,如果你说:“请拿个直径Ф10mm的硬质合金钻头给我”,店主就会问:“硬质合金钻头顶角选多少度呢?”然后他会接着说:“我们这儿有这样的顶角”,就会拿出一个麻花钻,顶角角度为118°。

市场上出售的硬质合金钻头顶角都是118°,这是为什么呢?

精益求精

听说硬质合金钻头顶角的角度一般都是118°。而且似乎并不是因为靠理论计算得出的。

工件材料中,钢的使用量最多,钻削此类金属硬质合金钻头顶角均为118°,这是由长期经验得出的结论。

在某个制造厂里,当我问:“为什么硬质合金钻头顶角要选118°呢?”工人回答说:“那是理所当然的啊。”简单地说,似乎是工人精益求精的结果。

为什么钻头顶角为118°的硬质合金钻头效果要好一些呢?

改变硬质合金钻头顶角角度

让我们来分析一下改变顶角角度后电钻的切削效果吧。

| 改变硬质合金钻头顶角角度后的切削效果 | ||

|

|

|

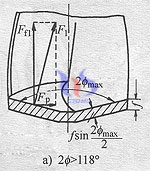

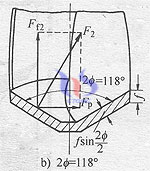

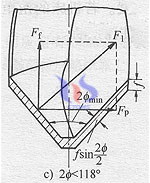

| 由于顶角2Ф不同,切削力(F)、背向力(Fp)、进给力(Ff)会发生变化。 | ||

图b的顶角角度是118°,三幅图的顶角为a>b>c。剖面线部分是钻头旋转半圈时的进给量ƒ,是由两条切削刃钻出的截面。截面面积均为ƒD,D为钻头直径。因此,实际钻孔时钻头受到三种作用力(切削力、背向力、进给力),钻头的进给量即为ƒ。钻头旋转后,切削刃处对应的进给量ƒ’会变成ƒ’=ƒsin2Ф/2,即2Ф越小,ƒ’就越小。切屑厚度也按a、b、c的顺序减小。那么,切削力的大小顺序为c>b>a。

图a的切削力最小,进给力因切削力靠近主轴方向,所以较大;与其相反,图c的切削力较大,而背向力却较小,即背向力大小依次为a>b>c。

众所周知,2Ф越小,钻头越尖,所以可以简单地认为背向力越小。

在不考虑切削刃是否锋利的基础上,钻头顶角为180°时,进给力会变得非常大。

既然已经知道顶角越小,产生的钻削压力就越小,那么,只需尽量将钻头顶角变小一些不就可以了吗?如此一来,根本不需要118°,90°甚至30°都可以,但事实证那是不可行的。

如果硬质合金钻头的前角γ0变小的话,垂直于进给向的分力即背向力Fp就会增大,上文已讲述清楚。这种背向力大小与进给力相反,顶角越大则其越小。要使硬质合金钻头转动并排出切屑就需要很大的转矩。

比较图a和图c,与切削刃成直角的进给量ƒ’与切削力的大小无关,但实际钻孔时,图c产生的扭矩是图a的几倍。

用锥形铰刀加工过锥形孔的人都很清楚,即使加工余量很小,还是需要很大的扭矩,因此,把锥形铰刀看作是顶角2Ф变小了的三角钻就能理解了。所以,只要在能提供很大转矩、功率很大的机器上使用进给力小、顶角小的钻头就可以了。但仅仅靠提高机床功率是不行的。

无论如何,进行实际切削的是硬质合金钻头,不管使用多大转矩的机床,硬质合金钻头仍必须能承受足够大的强度。若机床的扭矩过大,硬质合金钻头本身会承受不住而扭断。

如上所述,钻头顶角的一条切削刃确定好了之后,另一条又会倾斜,如此一来,要磨出标准的钻头顶角便相当困难。因此经过长时间的经验累积,用顶角为118°的硬质合金钻头切削钢材的效果最好,所以118°就变成了标准的钻头顶角。

那么,硬质合金钻头顶角都是118°吗?其实不然,118°只是标准角度,用于钻削钢材时最为合适。

但是,加工时若更换了工件材料的话,建议最好还是改变钻头顶角的大小。

从进给力、背向力等来看,118°的切削效果很好,但实际钻削中,刀具寿命是必须考虑的问题。从这一点来看,根据工件材料来改变钻头顶角是很普通的。

仔细观察硬质合金钻头就能知道,硬质合金钻头的顶角为118°时,切削刃为一条直线。但在生产现场,根据材料的不同,钻头顶角可能大于118°也可能小于118°。此时的切削刃会变为曲线,对应的切屑形状也会有所不同。

厦门中钨在线科技有限公司可提供各种规格和牌号的硬质合金切削刀具,也可根据客户要求订制各种非标产品。欢迎咨询与选购 sales@chinatungsten.com, sales@xiamentungsten.com 。

sales@chinatungsten.com

sales@chinatungsten.com