硬质合金刀具钻削原理

硬质合金刀具钻削原理包括钻削用量与切削层参数和切削层钻削过程特点及钻削用量选择。

钻削原理——钻削用量及切削层参数

| 钻削用量 | 钻削切削层参数 |

|

|

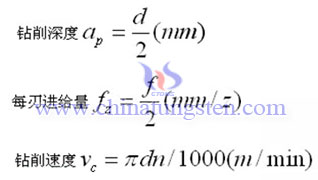

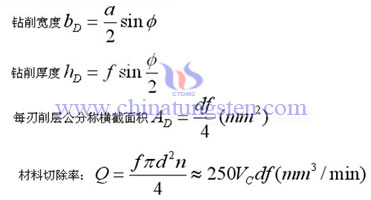

| 钻削用量包括背吃刀量(钻削深度)αp、进刀量ƒ、切削速度Vc三要素 | 切削层参数包括钻削厚度hD、钻削宽度bD、每刃切削层公称横截面积AD、材料切除率Q |

钻削过程特点

1.钻削变形特点与切屑形状

钻削过程的变形规律与车削相似。但钻孔是在半封闭空间内进行的,横刃的切削角度又不甚合理,使得钻削变形更为复杂。主要表现在以下几点:

1)钻心处钻削切削刃前角为负,特别是横刃区,切削时产生刮削挤压,切屑呈粒状并被压碎。钻削钻心区域直径几乎为零,切削速度也接近为零,但仍有进给运动,使得钻心横刃区域工作后角为负,相当于用楔角为βoψ的凿子劈入工件,称作楔劈挤压。这是导致钻削轴向力增大的主要原因。

2)钻削主切削刃各点前角、刃倾角不同,使切屑变形、卷曲、流向也不同。又因排屑受到螺旋槽的影响。切削塑性材料时,切屑卷成圆锥螺旋形。断屑比较困难。

3)钻削钻头刃,带无后角,与孔壁摩擦。加工塑性材料时易产牛积屑瘤,粘在刃带上影响钻孔质量。

2.钻削力

钻削钻头每一切削刃都产生切削力,包括切向力(主切削力)、背向力(径向力)和进给力(轴向力)。当左右切削刃对称时,背向力抵消,最终构成钻头的进给力Ff与切削扭矩Mc。

3.钻头磨损特点

高速钢钻头磨损的主要原因是相变磨损。其磨损过程与规律与车刀相同。但钻头切削刃各点负荷不均,外圆周切削速度最高,因此磨损最为严重。 钻小孔或深孔时,钻头的磨损常以钻削力不超过某一限度为标准。当扭矩或进给力超过时通过报警装置发出信号,控制自动退刀。

影响钻头耐用度的因素很多,主要包括:钻头材料与热处理状态、钻头结构、刃型参数、切削条件等。钻头硬度愈高、结构刚性愈好、刃形几何参数与加工材料搭配得愈合理、刃磨对称度愈高、切削用暈优化得愈合理,则钻头寿命愈高。

钻削原理——钻削用量选择

1.钻头直径:由工艺尺寸决定,尽可能一次钻出所要求的孔。当机床性能不能胜任时,才采用先钻孔再扩孔的工艺。需扩孔者,钻孔直径取孔径的50%~700%。合理刃磨与修磨,可有效的降低进给力,能扩大机床钻孔直径的范围。

2.进给量:一般钻头进给量受钻头的刚性与强度限制。大直径钻头才受机床走刀机构动力与工艺系统刚性限制。普通钻头进给量可经验公式估算:ƒ=(0.01~0.02)d,合理修磨的钻头可选用ƒ=0.03d。直径小于3~5mm的钻头,常用手动进给。

3.钻削速度:高速钢钻头的切削速度也可参考有关手册、资料选取。

厦门中钨在线科技有限公司可提供各种规格和牌号的硬质合金切削刀具,也可根据客户要求订制各种非标产品。欢迎咨询与选购 sales@chinatungsten.com, sales@xiamentungsten.com 。

sales@chinatungsten.com

sales@chinatungsten.com