硅铁的知识

硅铁(ferrosilicon)

铁和硅组成的铁合金。炼钢用作脱氧剂与合金剂。铸铁中用作脱氧剂与变性剂。选矿工业用作加重剂,焊条用作涂料,铁合金工业用作还原剂。硅铁品种,按照含硅量划分,如FeSi90(含87%~95%Si),FeSi75(含72%~80%Si),FeSi65(含63%~68%),FeSi45(含40%~47%Si),.FeSil5(含14%~20%si)等。根据不同用途对杂质Al、Ca、S、P、C、Mn、Cr等另有规定。以硅铁为基组成的复合合金品种很多,重要的有镁硅铁,用作生产球墨铸铁的球化剂;铝硅铁,用作炼钢脱氧剂等。

硅铁简史

1858年谢泼德(Shepard)在陨石中发现成分为87.28%Fe,11.01%Si的金属,并建议起名硅铁。1810年瑞典人贝采利乌斯(J.J.Brezelius)在锻工炉内用铁屑、石英石和松木炭冶炼出含2.2%~9.3%Si的5种硅铁。根据戴维斯(E.J.Davis)和盖特(A.D.Gate)的报导,美国于1872年在格洛比(Globe)钢铁公司的高炉生产6%~16%si的硅铁。1875年普尔塞尔(A.Pourcel)在泰尔努瓦的高炉内,炼得含10%~18%si的硅铁。1899年迪夏尔莫(DuCholmol)在美国威尔逊铝公司的霍尔库姆罗克厂的电炉冶炼出25%~50%Si的硅铁,并获得美国专利。以后由电弧炉取代高炉生产硅铁,并以生产75%Si与50%Si两种硅铁为主。20世纪50年代以前,中国重庆用电炉试生产硅铁,鞍山在400~1200kVA电炉中生产硅铁。1952年抚顺铝厂开始用6000kVA电炉生产75%Si的硅铁。1956年吉林铁合金厂开始用12500kVA电炉生产45%Si的硅铁,以后又生产:FeSi75。

硅铁性质

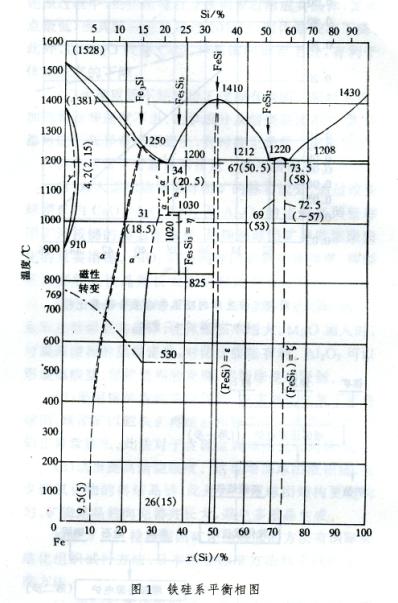

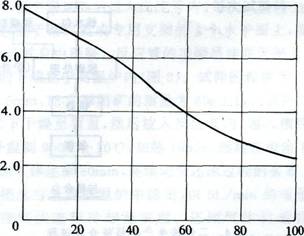

硅和铁的二元相图见图1。硅和铁组成Fe3Si、Fe5Si3、FeSi、FeSi2等化合物。75硅铁(FeSi75)熔化温度范围为1300~1330℃,45硅铁(FeSi45)熔化温度范围为1250~1360℃。硅铁密度随硅含量增加而减小(见图2)。利用图2可以快速测定硅铁的含硅量。液态硅铁在缓慢冷却过程中,密度小的富硅部分上浮,密度大的硅化铁下沉,使硅铁的成分产生偏析。为减少硅铁锭的偏析,必须降低硅铁浇铸温度,控制锭厚度,或分层浇铸和加快锭的冷却速度。在硅铁相图中可见,当含硅量在53.5%~56.5%之间时,硅铁中存在ζ相。在冷却过程中,随着ζ相向FeSi2转化,固体硅铁锭发生显著的体积变化,使铁锭内部产生裂缝,造成硅铁粉化。金相研究证明,硅铁中的杂质大多以磷化物和砷化物的形态,聚集于晶粒间界。当空气中的水分渗入铁锭内的裂缝后与聚集在晶粒间界的磷化物和砷化物反应,生成有毒的PH3和AsH3气体,使晶粒间界遭到彻底破坏,也是硅铁粉化的另一因素。工业硅铁中的氢和氧的含量与它的原始含量有关。凝固后硅铁中的氢、氧含量与硅含量的关系见图3。

横坐标 合金中含Si/%

纵坐 合金密度/g.cm-3

图2硅铁密度与含硅量的关系

硅铁用途

硅和氧之间的化学亲和力很大,因而硅铁在炼钢工业中用作脱氧剂(沉淀脱氧和扩散脱氧)。除沸腾钢和半镇静钢外,钢中硅的含量应不小于0.10%。硅在钢中不形成碳化物,而是呈固溶体存在于铁素体和奥氏体中。硅提高钢中固溶体的强度和冷加工变形硬化率的作用极强,但降低钢的韧性和塑性;对钢淬透性的影响中等,但可提高钢的回火稳定性和抗氧化性,故硅铁在炼钢工业中用作合金剂。硅还具有比电阻较大、导热性较差和导磁性较强等特性。钢中含有一定量的硅,能提高钢的导磁率,降低磁滞损耗,减少涡流损失。电工用钢含2%~3%Si,但要求钛、硼含量低。铸铁中添加硅可阻止碳化物的形成,促进石墨的析出和球化,硅镁铁是普遍使用的球化剂。含钡、锆、锶、铋、锰、稀土等的硅铁,在铸铁生产中用作孕育剂。高硅硅铁是铁合金工业中生产低碳铁合金的还原剂。含硅约15%的硅铁粉(粒度<0.2mm),在重介质选矿中用作增重剂。

硅铁生产工艺

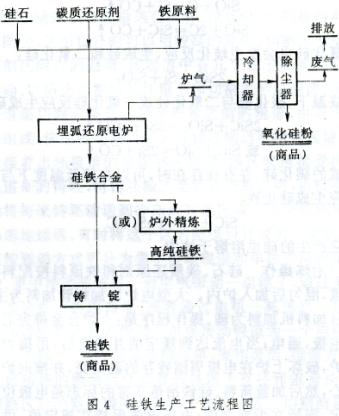

硅铁的生产设备是埋弧还原电炉。硅铁的含硅量通过铁原料的配加量来控制。生产高纯硅铁除选用纯净的硅石和还原剂外,还要进行炉外精炼以降低合金中的铝、钙、碳等杂质。硅铁生产工艺流程见图4。硅铁含Si≤65%可以用封闭电炉冶炼。Si≥70%的硅铁用敞口电炉或半封闭电炉冶炼。

原材料

冶炼硅铁的原料有硅石、碳质还原剂和铁原料。

硅石

要求SiO2>97%,Al2O3<1.0%,CaO<0.5%,P2O5<0.03%。硅石在加热过程中不爆裂,软化温度高。冶炼入炉前要经过水洗去除附着的泥土与杂物。

碳质还原剂

要求碳质还原剂固定碳高,灰分和挥发物低,比电阻高,孔隙度大,化学反应活性好,高温热稳定性好,有一定的机械强度。常用的碳质还原剂有冶金焦、气煤焦、石油焦、烟煤、干馏煤等。用烟煤作部分还原剂,可改善冶炼操作和减少炉况波动。通过多种还原剂的综合搭配,可以提高炉子操作电阻、输入电功率和电效率。(见电碳热法)

铁原料

常用的铁原料有两种:(1)钢屑。为普通碳素钢屑,曲卷长度不超过100mm,含铁量应>95%,不能混有合金钢屑、有色金属屑和生铁屑。(2)铁矿石。冶炼75%Si硅铁用铁矿石含Fe≥60%、CaO≤1.0%、SiO2≤10%、P≤0.1%、S≤0.01%,最好用铁精矿球团矿,也可用轧钢氧化铁皮;冶炼Si≤50%的硅铁也可以用硅酸铁矿。

冶炼反应 冶炼硅铁时,二氧化硅被碳还原首先生成中间产物一氧化硅和碳化硅:

SiO2+C=SiO+CO↑

SiO2+3C=SiC+2CO↑

一氧化硅在高温下呈气体状态。在料层中慢慢上升,与炉料中的碳相互作用生成硅或碳化硅:

SiO+C=Si+CO↑

SiO+2C=SiC+CO↑

一氧化硅也会发生歧化反应,生成硅和二氧化硅:

2SiO=Si+SiO2

在高温下,碳化硅与二氧化硅或一氧化硅反应生成硅:

2SiC+SiO2=3Si+2CO↑

或SiC+SiO=2Si+CO↑

生成的碳化硅,在有铁存在时,可以在较低温度下与铁反应生成硅化铁:

SiC+Fe=FeSi+C

反应产生的硅也溶解于铁中。

冶炼操作

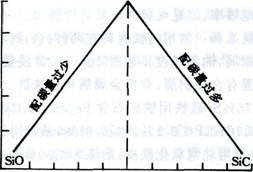

硅石、碳质还原剂和铁原料按配料数称重,混匀后加入炉内。大型电炉以加料管加料为主,炉台加料机加料为辅。操作程序是:上炉合金排完后下放电极,通电;当电流达到规定值并稳定后,用捣炉机捣炉,破坏上炉在电极周围残存的黏结壳,并推向炉子中心,然后加盖新料。硅铁冶炼正常的标志是电极位置稳定,深插在炉料之内;电极电流保持在规定值,供电负荷稳定;料面冒火均匀,无死料区,不发生"刺火";料层松软,沿电极四周均匀下沉;冶炼坩埚大;出铁口易开启;铁流大,出铁量稳定和能排出炉渣。随冶炼进行,当炉底储存有一定数量的硅铁时,按规定的冶炼时间出炉。10000kVA以上的电炉冶炼75%Si硅铁时,每8小时出炉4~5次;冶炼45%Si硅铁,每8小时出炉5~6次。硅铁液流入铁水包。送至铸锭间,经镇静和扒除表面炉渣后,浇入锭模或用铸锭机铸锭。为避免硅铁成分偏析,FeSi75锭厚<100mm,FeSi45锭厚<150mm。要维持正常炉况与好的技术经济指标,(1)要精确控制SiO2与C的配比。配碳量不足,冶炼过程会产生大量的SiO(气);部分硅石熔化成渣,使冶炼坩埚变小,冶炼情况变坏;电极位置不稳,料面变死,"刺火"严重;硅回收率下降;电耗增加。反之,若配碳量过剩时,则炉料电阻变小;生成SiC较多,并悬浮于液态合金和渣相中,提高了熔体黏度;冶炼坩埚变小;合金排出困难;同时电极插入炉料较浅,料面"刺火"严重。冶炼FeSi75配碳量与硅回收率的关系见图5。(2)使用比电阻大、反应活性好的还原剂。碳质还原剂反应活性与FeSi75冶炼电耗的关系见图6。(3)恰当的电炉几何结构和冶炼供电参数,合理的炉料粒度对冶炼也是重要的。

50 60 70∞90 loo 110 120 130 140 150

横坐标 理论需碳量/%

纵坐标 硅的理论收得率/% 纵坐标每段表示20个单位

图5 配碳量对冶炼FeSi75的影响

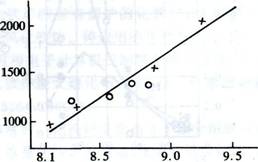

横坐标 电耗/MWh·t-1

纵坐标 还原剂对SiO反应活性

图6 还原剂反应活性对FeSi75冶炼电耗的影响

炉外精炼

电工用钢要求纯度较高的硅铁,其中有些元素如Ti、Mn等需要选用纯净的原料,使产品达到要求。而产品中的Al、Ca、c等则靠炉外精炼来解决。硅铁炉外精炼方法有熔渣精炼法、氧气精炼法和氯气挥发法3类。

熔渣精炼法

在电炉内熔化石英石、石灰石和白云石得到合成渣。将出炉的硅铁和熔渣在钢包中混合,经炉一包反复倾倒数次后,即可得到含Al<0.01%的硅铁。精炼1t硅铁消耗电能2000~2500kWh。使用含45%~55%SiO2、25%~30%CaO、10%~13%CaF2、8%~10%FeO的合成渣,用量为硅铁重的13%~17%。如在摇包中精炼熔态硅铁,处理时间约18min,精炼结果如下:

Si% Al% C% Ca% Ti%

精炼前 76.48 1.45 0.09 0.35 0.20

精炼后 77.99 0.05 0.04 0.05 0.14

熔渣精炼硅铁也可在电炉或感应炉内实现

。氧气精炼法 氧气从钢包底部的多孔塞柱吹入熔态硅铁,并在硅铁表面加渣料。渣料组成为:SiO255%~60%,CaO25%,Al2O315%~20%,吹氧速度为0.17~0.20m/min。精炼结果为:

Si% Al% Ca% C%

精炼前 75.9 1.79 0.38 0.10

精炼后 76.9 0.09 0.01 0..02

精炼后硅铁损失为2.1%~2.6%。

氯气挥发法往硅铁熔体中吹入氯气使Al、Ca生成氯化物挥发。此法因污染环境严重已不采用。

上一篇:硅铁的简史

下一篇:硅铁的用途

sales@chinatungsten.com

sales@chinatungsten.com