硬質合金刀具鑽削原理

硬質合金刀具鑽削原理包括鑽削用量與切削層參數和切削層鑽削過程特點及鑽削用量選擇。

鑽削原理——鑽削用量及切削層參數

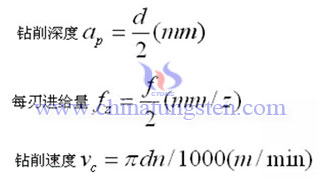

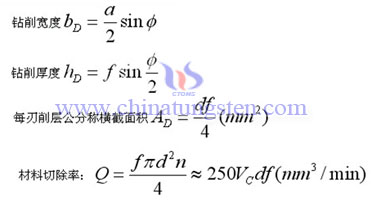

| 鑽削用量 | 鑽削切削層參數 |

|

|

| 鑽削用量包括背吃刀量(鑽削深度)αp、進刀量ƒ、切削速度Vc三要素 | 切削層參數包括鑽削厚度hD、鑽削寬度bD、每刃切削層公稱橫截面積AD、材料切除率Q |

鑽削過程特點

1.鑽削變形特點與切屑形狀

鑽削過程的變形規律與車削相似。但鑽孔是在半封閉空間內進行的,橫刃的切削角度又不甚合理,使得鑽削變形更為複雜。主要表現在以下幾點:

1)鑽心處鑽削切削刃前角為負,特別是橫刃區,切削時產生刮削擠壓,切屑呈粒狀並被壓碎。鑽削鑽心區域直徑幾乎為零,切削速度也接近為零,但仍有進給運動,使得鑽心橫刃區域工作後角為負,相當於用楔角為βoψ的鑿子劈入工件,稱作楔劈擠壓。這是導致鑽削軸向力增大的主要原因。

2)鑽削主切削刃各點前角、刃傾角不同,使切屑變形、卷曲、流向也不同。又因排屑受到螺旋槽的影響。切削塑性材料時,切屑卷成圓錐螺旋形。斷屑比較困難。

3)鑽削鑽頭刃,帶無後角,與孔壁摩擦。加工塑性材料時易產牛積屑瘤,粘在刃帶上影響鑽孔質量。

2.鑽削力

鑽削鑽頭每一切削刃都產生切削力,包括切向力(主切削力)、背向力(徑向力)和進給力(軸向力)。當左右切削刃對稱時,背向力抵消,最終構成鑽頭的進給力Ff與切削扭矩Mc。

3.鑽頭磨損特點

高速鋼鑽頭磨損的主要原因是相變磨損。其磨損過程與規律與車刀相同。但鑽頭切削刃各點負荷不均,外圓周切削速度最高,因此磨損最為嚴重。 鑽小孔或深孔時,鑽頭的磨損常以鑽削力不超過某一限度為標准。當扭矩或進給力超過時通過報警裝置發出信號,控制自動退刀。

影響鑽頭耐用度的因素很多,主要包括:鑽頭材料與熱處理狀態、鑽頭結構、刃型參數、切削條件等。鑽頭硬度愈高、結構剛性愈好、刃形幾何參數與加工材料搭配得愈合理、刃磨對稱度愈高、切削用暈優化得愈合理,則鑽頭壽命愈高。

鑽削原理——鑽削用量選擇

1.鑽頭直徑:由工藝尺寸決定,盡可能一次鑽出所要求的孔。當機床性能不能勝任時,才采用先鑽孔再擴孔的工藝。需擴孔者,鑽孔直徑取孔徑的50%~700%。合理刃磨與修磨,可有效的降低進給力,能擴大機床鑽孔直徑的範圍。

2.進給量:一般鑽頭進給量受鑽頭的剛性與強度限制。大直徑鑽頭才受機床走刀機構動力與工藝系統剛性限制。普通鑽頭進給量可經驗公式估算:ƒ=(0.01~0.02)d,合理修磨的鑽頭可選用ƒ=0.03d。直徑小於3~5mm的鑽頭,常用手動進給。

3.鑽削速度:高速鋼鑽頭的切削速度也可參考有關手冊、資料選取。

廈門中鎢在線科技有限公司可提供各種規格和牌號的硬質合金切削刀具,也可根據客戶要求訂制各種非標產品。歡迎咨詢與選購 sales@chinatungsten.com, sales@xiamentungsten.com 。

sales@chinatungsten.com

sales@chinatungsten.com