鎢的冶煉

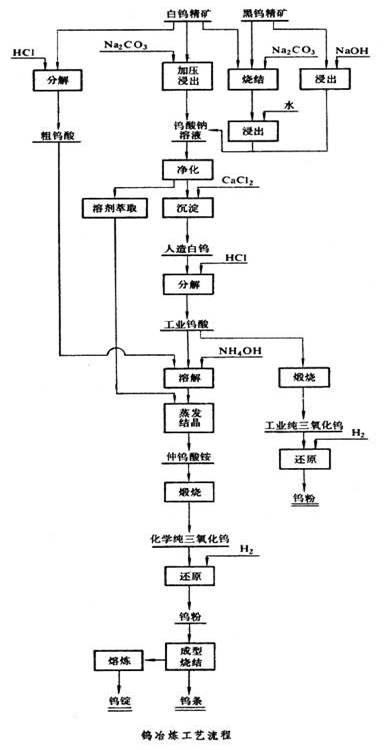

鎢的冶煉過程包括精礦分解、鎢化合物提純、鎢粉和致密鎢制取等步驟。鎢冶煉工藝流程見圖[鎢冶煉工藝流程]

鎢精礦分解 方法有火法和濕法

一 火法分解常用碳酸鈉燒結法。此法是使黑鎢精礦和碳酸鈉一起在回轉窯內於800~900℃下燒結,主要化學反應爲:

處理白鎢精礦時還需加入石英砂,以得到溶解度小的原矽酸鈣,燒結溫度約爲1000℃,主要化學反應爲:

2CaWO4+2Na2CO3+SiO2─→2Na2WO4+2CaO+SiO2+2CO2

經約兩小時的燒結,精礦分解率可達98~99.5%。燒結料在80~90℃下用水浸出,過濾後得鎢酸鈉溶液和不溶殘渣。

濕法分爲堿分解法和酸分解法。分解黑鎢精礦時,用氫氧化鈉溶液在 110~130℃或更高的溫度下浸出,主要化學反應爲:

(Fe,Mn)WO4+2NaOH─→ Na2WO4+(Fe,Mn)(OH)2↓

而白鎢精礦則用碳酸鈉溶液在高壓釜內於200~230℃浸出,主要化學反應爲:

CaWO4+Na2CO3─→Na2WO4+CaCO3↓

或用鹽酸於90℃分解,得固態粗鎢酸: CaWO4+2HCl─→H2WO4↓+CaCl2

濕法處理鎢精礦的分解率可達到98~99%。

鎢化合物提純

鎢酸鈉溶液所含矽、磷和砷等雜質在溶液中分別呈矽酸鈉、磷酸氫鈉和砷酸氫鈉狀態。煮沸溶液並用稀鹽酸中和,當溶液pH爲8~9時,矽酸鈉水解成矽酸凝聚沈澱,加入氯化鎂和氯化銨溶液,使磷、砷生成溶解度很小的磷酸銨鎂和砷酸銨鎂沈澱除去。加硫化鈉到鎢酸鈉溶液中,鉬先於鎢形成硫代鉬酸鈉,用鹽酸中和,使溶液pH爲2.5~3.0時,鉬成難溶的三硫化鉬沈澱除去。在淨化後的鎢酸鈉溶液中加入氯化鈣溶液,得鎢酸鈣(CaWO4)沈澱(即人造白鎢),用鹽酸分解鎢酸鈣沈澱得工業鎢酸,鎢酸於700~800℃煆燒,就得到工業純三氧化鎢。如果制取化學純三氧化鎢可將工業鎢酸溶解於氨水中,得到鎢酸銨溶液,矽等雜質留於渣中。溶液經蒸發結晶處理,得到片狀的仲鎢酸銨晶體。由於仲鉬酸銨的溶解度大於仲鎢酸銨,結晶後,仲鎢酸銨晶體的含鉬量降低。仲鎢酸銨幹燥後,於500~800℃下煆燒,即得化學純三氧化鎢。70年代采用叔胺法使鎢酸鈉溶液轉換成鎢酸銨溶液,簡化了工藝流程,提高了鎢的回收率。

鎢粉制取

工業上采用氫還原三氧化鎢或仲鎢酸銨的方法制取鎢粉。還原工藝取決於對産品鎢粉的粒度、粒度組成及含氧量的要求。氫還原三氧化鎢制取鎢粉一般分兩步:先在550~800℃將三氧化鎢還原成二氧化鎢,再在750~900℃使二氧化鎢還原爲鎢粉。也可先將仲鎢酸銨通氫或不通氫還原成藍色氧化鎢(藍鎢),再用氫還原成鎢粉。鎢粉的粒度、粒度組成是鎢粉的重要質量指標。還原在管式電爐或回轉式電爐內進行。

致密鎢的制取

鎢粉經過成形、燒結、熔化等處理,得到致密鎢。成形是將鎢粉裝入鋼質壓模,用水壓機壓制成坯條或坯塊。大型的坯塊使用液體等靜壓法成形,可以得到密度較均勻的坯塊。鎢坯條的燒結分兩步:先在1100~1200℃低溫燒結,再把電流直接通過坯條進行垂熔(即高溫燒結)。經過垂熔的鎢條的密度達到17~19克/厘米3。小型、異型和大型鎢坯塊的燒結通常用輻射加熱或感應加熱法以達到燒結所需的高溫,此時,不必將低溫燒結和高溫燒結截然分開作業。制取大型鎢錠時,通常使用真空或惰性氣體保護的電弧熔煉法和電子束熔煉法。制取高純度的致密鎢,通常用電子束熔煉法或區域熔煉法提純。後法可得到鎢單晶,純度可達99.99%以上。

更多信息>>

sales@chinatungsten.com

sales@chinatungsten.com